安全で衛生的な商品をお届けする

工場の工程をご案内します。

お客様のニーズにお応えするため、当社では品種・素材毎に最適な方法で洗濯しています。

最先端の設備を導入し、入荷から洗濯、乾燥、仕上げ、品質管理、出荷に至るまで全ての工程を自動化・省力化しています。

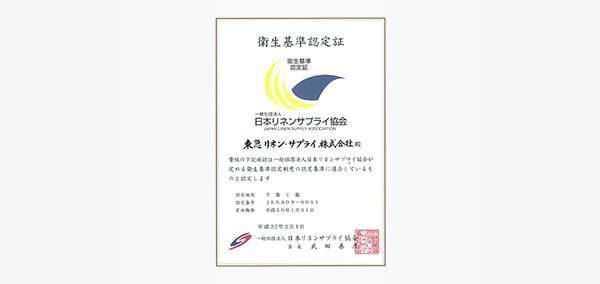

また、排熱を利用して燃料削減したり、排水をリサイクルするなど、地球環境や周辺環境への配慮を徹底しています。

各工程の作業を合理化し、品質向上に努める工場の流れをご紹介します。

当社のリネンサプライ工場について

当社では神奈川・千葉・静岡・栃木県で1か所ずつ自社工場を運営しています。その内の千葉工場・佐野工場では(一社)日本リネンサプライ協会の衛生基準認定制度※を取得しており、多くの投入機にカメラ検査機を搭載し品質向上に努めています。

また、2018年7月より栃木県佐野市にて、佐野工場の操業を開始しました。およそ30年ぶりの新工場設立となりますが、佐野工場では最新鋭の設備を導入し高品質の品物をお客様に届けるとともに、従業員にとって働きやすい職場環境の向上を目指すことをコンセプトに設立しました。

※衛生基準認定制度:リネンサプライの品質を語る上で重要となる制度で、管理者の国家資格の義務付けや衛生面に関する項目、消毒の詳細な方法について定めている制度。全国でおよそ76施設が取得している。(2018.3現在)

回収から出荷までの流れ

- シーツ

- タオル

- 浴衣・ガウン

- ピロケース

乾燥機から出てきたシーツは「さばき機」によってほぐされ、投入者のもとへコンベアで運ばれます。

機械によって左右に振られることで広げられ、その後ロールの中へ流されます。

検査機を通過し、畳まれた後は自動的にサイズ毎に分配され、積まれます。

検査機を通過する際に汚れ、破れ等があるシーツは畳まれず、はじき出されます。

両面検査機を通過する際、汚れ、破れのあるタオルははじき出されます。

タオルが投入されると機械がカウントし、設定枚数に達すると畳まれたタオルが自動的に排出されます。

その後、コンベアに乗って金属探知まで運ばれ、結束を行います。

機械に付随されているハンガーにガウンをかけると、

ハンガーレールに乗りトンネルフィニッシャーまで自動搬送されます。

トンネル内では温風によりシワがのばされ、その後機械によって畳まれます。

畳み方には「表だし」(衿が表に見える)と「背だし」(衿が内側にくる)があります。

乾燥機からでてきたピロケースは、ほぐし機によって絡まりを解してからコンベアに乗って作業者の手元まで運ばれてきます。

軽くはたいて角を出し、ロールに投入します。

その後、両面検査機を通過して畳まれます。

他のリネン同様、破れ、汚れ等があった際ははじかれます。

出荷場で使用するコンテナは消毒済みのものを使用します。

全ての商品は金属探知機を通過し、結束されたものをコンテナに積みます。

コンテナは積まれたリネン品のデータを保有して出荷自動倉庫に入庫されます。

その後順番に出庫され、お客様のところへお届けします。

品質管理について

-

衛生基準認定証、清潔・汚染作業区域

「衛生基準認定証」は、一般社団法人リネンサプライ協会の「衛生基準認定制度」を取得した工場のみに交付されます。基準項目はさまざまで、たとえば「清潔・汚染作業区域の区別」は、洗濯後のリネン類がある清潔区域と、未洗濯のリネン類がある汚染区域を高さ180cmの壁で仕切るというものです。未洗濯のもの、洗濯後のものが交差しないよう定められた基準です。(※千葉工場・佐野工場取得)

-

検査機

カメラ検査機とは、汚れや破れ等商品にならないリネン類をカメラによって検知するものです。カメラは表面、裏面の両面を捉えることができ、汚れ、破れ、シワ、形状不良の4項目を検知します。

-

自動倉庫

入荷・出荷作業場では自動倉庫を採用しています。

品物のデータを保有して入庫・出庫するので、常に工場内の品物数を把握することができます。 -

コンテナ洗浄

入荷で空となったコンテナは消毒を行い衛生状態を保ちます。

消毒後は無人で製品積込み場へ自動搬送されます。 -

バッグシステム

入荷場自動倉庫より必要なものを呼び出しソーティングシステムに投入します。

ソーティングシステムより、地下に吊るされたダーティーバッグに使用済みリネンが投入されます。

その後順番に連続洗濯機へ自動で投入されます。

また、乾燥機から自動排出されたリネンはクリーンバッグに詰められ仕上げ場まで搬送されます。 -

洗剤(手作業ではなくコンピュータ制御)

連続洗濯機で使用する洗剤は、リネンの種類によって異なるため、細かく設定します。手作業ではなく自動投入することで、安定した品質が可能となります。

-

コンベアシステム

ロールで仕上げた製品は機械で畳まれた後そのままコンベアに載り、製品積込み場へ自動搬送されます。

人の手を介さないため衛生的、かつ省人化を図りました。

工場内の安全対策について

-

空調管理

佐野工場では、豊富な地下水を利用した空調システムを採用しています。

発熱設備と作業者の間に壁を隔てることで空調効率を高めました。

また、工場内にミストを発生させ作業場の温度を下げたり

冬場では静電気の発生を防いでいます。 -

誘引ファン

千葉・東海工場にて採用しています。

風の流れをコントロールし、室温を3.5℃程度さげます。 -

安全柵

機械脇に設置してある安全柵を解放すると、自動的に機械が停止します。

-

曲がり角ミラー

通路の曲がり角等の死角に設置したミラーを視認することで、衝突事故等を未然に防ぎます。

自然に配慮した環境対策

-

排水リサイクルシステム

工場で使われた水をそのまま捨てるのではなく排水処理して75~80%を再利用しています。

-

LED照明

工場内の照明にLEDをすることで、明るい職場と省エネを実現しています。

-

フラッシュ蒸気発生装置

生産工程で使用される蒸気を捨てずに回収し、再利用する装置を導入しています。エネルギーを効率的に活用し、ボイラーの燃料消費量を抑えます。

-

熱交換器

(排水の熱交換による排熱リサイクル)脱水後に廃棄してしまう洗濯水(温水)に、地下水を通すことで無駄な熱エネルギーを節約し、温かい水をつくることが出来ます。